Linghein网站上的Cookies

Cookie帮助我们更好地为您服务。使用本站点即表示您同意使用Cookie。我们不会存储您的任何个人信息。(不显示Cookie)

400-822-3450

400-822-3450

压缩空气是工业领域中广泛应用的动力源之一,由于其具有安全、无公害、调节性能好、输送方便等诸多优点,使其在现代化、自动力领域中应用越来越广。压缩空气又是一种昂贵的能源动力源,持续降低压缩空气整体的运营费用,是每一个工厂管理者的重要课题。

压缩空气泄漏几乎是工厂里常见的一种能源浪费。平均压缩空气的泄漏量占整个压缩空气量的30%,这意味着每年数以万计的电费支出是被泄漏掉了。有些泄漏是非常明显的,它不但发出很大的噪声,而有些泄漏又非常隐蔽,除了微小的不容易听到声响之外,“隐蔽”的泄漏往往发生在工作场所背景噪声较大的环境中。以上所有的泄漏,组成了整个系统中的泄漏源。

管道接头、快插接头

压力调节器(FRL)

经常打开的冷凝水排放阀

破损的软管,破裂的管道

对于新建系统(少于1年)或小型工厂,泄漏率控制在5%到7%之间

对于2~5年的系统或中型工厂,泄漏率在7%到10%之间

对于超过10年的系统或大型工厂,泄漏率在10%到12%之间

泄漏不仅仅直接导致能源的浪费,它也在间接导致着工厂停工风险增高。当泄漏现象加剧时,整个压缩空气系统的压力会下降,如果希望保持空气系统的压力,就必须要开启额外的压缩机,这也会使整个工厂的用电成本进一步抬升。在有些工厂,有大量的间歇性排放装置,如电子排污阀,这些阀门基本以固定时间间隔排放冷凝水或其它废液,而排放时间内当废液已经排放干净之后,大量的压缩空气就会离开压缩空气系统。在某个时间,可能会存在多个排放阀同时排气的情况,这时整个系统的压力会突然下跌,甚至超过系统能接受的最低压力而造成整个系统的停产。这是一种典型的运行事故。

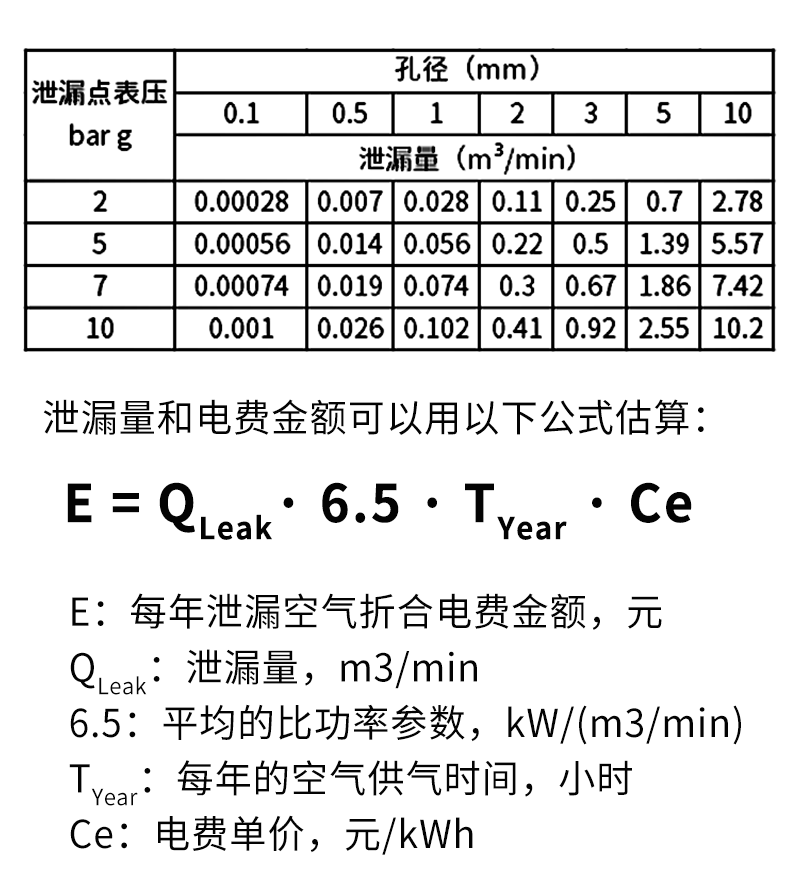

以3毫米小孔在表压7bar压力下的泄漏作为计算,一个月浪费的电能就需要支出2500元电费(注:假设24小时连续运转,每月30天,电费单价¥0.8/千瓦时)。

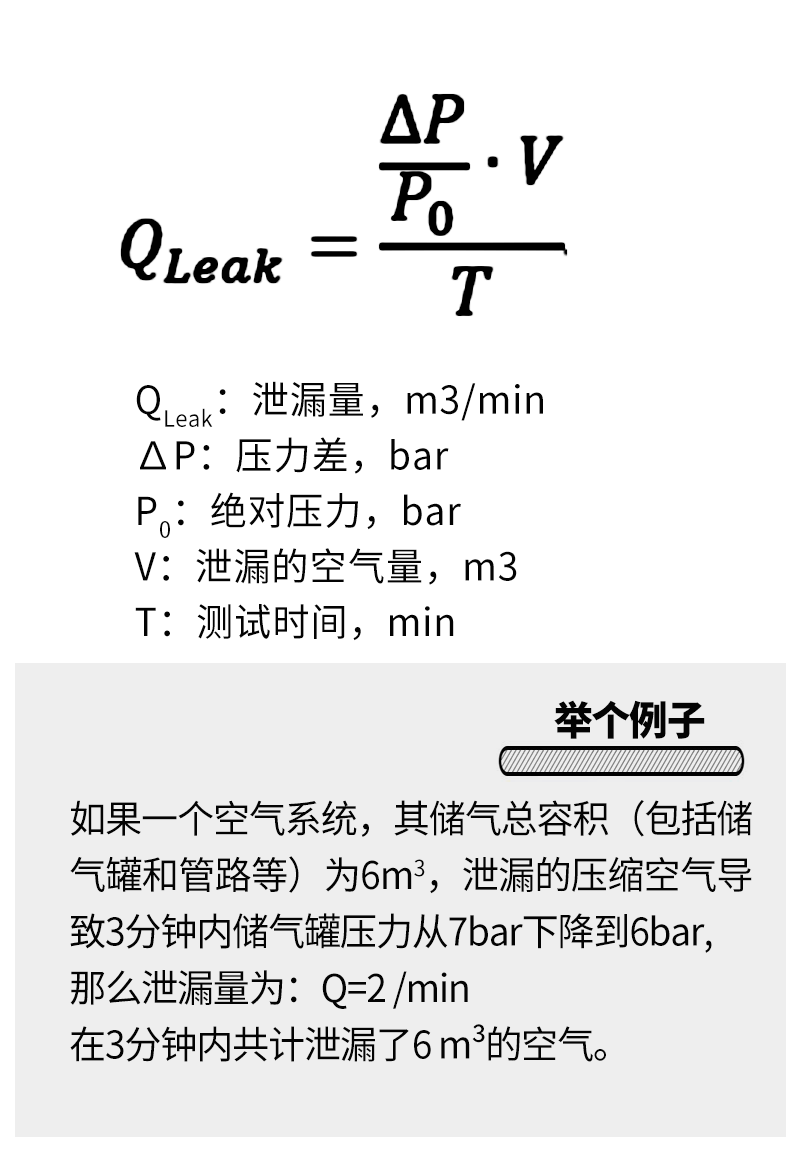

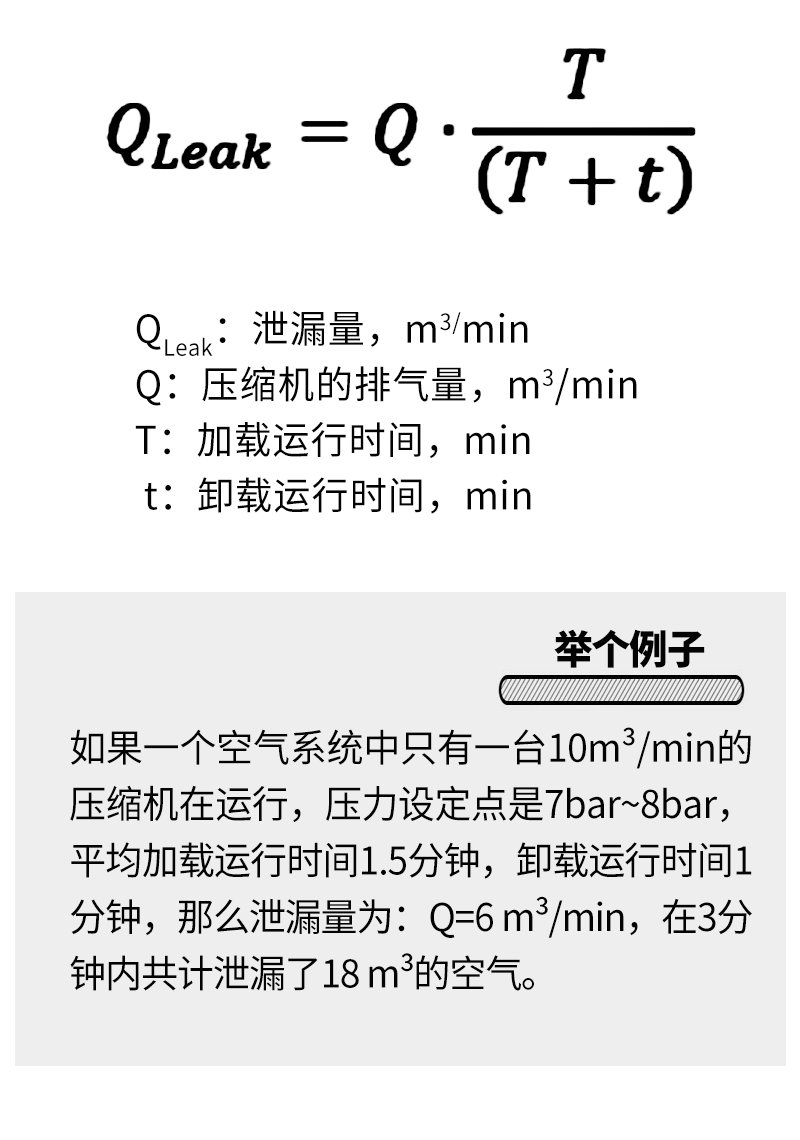

储气容积测定法

3. 超声波泄漏检查法

巡视整个工厂,快速挑出空气系统中明显的大型泄漏点,如开启的阀门、软管上的抹布(有些工人为了掩饰漏点而覆盖抹布消音),仍在供气,但未启动的机器,排水阀,快插等等;

在巡视过程中可以勾画一条合适的检测路线,绘制管线图,对将来的确定泄漏点非常有帮助。

用泄漏测试枪仔细检测所有的空气管路,记得一直佩戴耳机,当较难确定泄漏方位时,可调整灵敏度。

从供气端开始,逐步将检测向使用端推进。

建议将检测区域细分,逐一进行,避免重复检测或者漏检。

检测到泄漏点后,用标签标注位置,确保泄漏标签可以一直悬挂在泄漏点至少到泄漏解决(建议不拆除,以便复检)。

在泄漏点维修后再次进行检测,有时候维修会导致新的泄漏点产生。

计算泄漏量大小。

编撰泄漏检测报告。

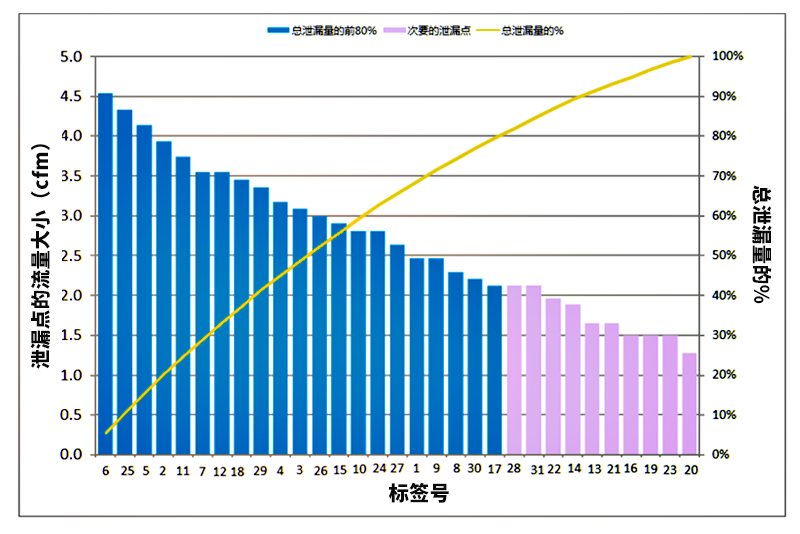

在查找到并定量化压缩空气泄漏点之后,运用数据统计的方法,可以轻松得到泄漏清单并规划出下一步修复泄漏的工作范围。由于修复泄漏会产生成本,在实际中经常采用帕累托最优分析确定修复的优先级,下图是泄漏检测报告中常见的所有泄漏点帕累托分析图。我们只需要将泄漏量最大泄漏点修复,就可以花较少的资源产生大的价值。

由于泄漏通常在管道连接处发生,所以修补泄漏的方法可以很简单:直接把泄漏部位拧紧;也可能会非常复杂:更换发生泄漏的部件,如接头、连接件,甚至总成。

有些设备本身未配置自动切断供气的部件,对于这些设备可选配电磁阀,在停机时接收信号自动切断气源,或者在进气管上安装一个球阀,设备操作结束时手工切断气源。这些都是简单但有效的减少泄漏的方法。

有些国外的压缩空气工程公司习惯于尽量降低系统的压缩空气压力,或者降低子系统的供气压力来减少系统泄漏量。从前述图表数据可以发现,压缩空气压力越低,空气的流量也就越小。通过压力流量调节装置来减少因为压缩机加卸载运行而造成的空气压力波动也可以起到稳定压力,减少空气泄漏的目的。

压缩空气系统设备的正常运行并不意味着整个系统是高效的,压缩空气系统节能的方式有很多种,其中减少泄漏是直接的节能方式。

修补泄漏是每个人的工作,当泄漏点大到一定程度时,不用借助任何工具就能够发现它的存在。根据经验,泄漏检查的投资回收期通常在半年以内。工厂管理者应当把泄漏评估和修复作为一项经常实施的工作,在日常工作中及时发现泄漏,每一年或者每半年对整个工厂的管理进行一次泄漏检查,所带来的能源节约将大大超过泄漏检查本身的成本。